该泵为不锈钢材质,应用介质为盐酸气体。长年不间断使用,运行温度在40-50℃之间,泵壳流道以及壳体内腔表面存在严重的金属腐蚀问题。气体介质中含有一定量的微型硬质颗粒物,也存在不同程度的冲刷、气蚀问题。

化工泵腐蚀故障分析

由于介质中含有非常复杂的酸性腐蚀成分,这些酸性介质很容易腐蚀设备缺陷和焊接位置。该泵为盐酸泵,并且材质为不锈钢,盐酸中的氯离子容易腐蚀不锈钢基材。不锈钢金属材料在工况环境中,与其所处环境介质发生化学或者电化学作用而引起的变质和破坏(这种现象称为腐蚀),其中也包括力学因素或者生物因素的共同作用。

金属腐蚀破坏的形式种类很多,在不同环境条件下引起金属腐蚀的原因不尽相同,影响因素也非常复杂(包括电化学腐蚀因素,温度因素,物料颗粒冲刷破坏因素、气蚀等等)。

化工泵腐蚀修复保护解决方案

a:传统修复工艺:

目前主流的泵壳保护技术主要采用金属镀层技术,橡胶技术,衬树脂层、搪瓷、搪玻璃等技术。这些工艺由于受限于技术稳定性等原因,易脱落。对于腐蚀介质较为轻微的环境,耐受性还好,但对于酸碱介质较为复杂的环境,这些材料同样会被腐蚀。并且受温度变化、涂层材料弹性系数不同等因素影响,也易出现涂层脱落、起皮等问题。

b:福世蓝修复工艺:

在盐酸泵壳内腔体表面覆盖一层高分子复合防腐涂层是目前解决金属酸、碱腐蚀的一种有效手段之一。根据腐蚀程度以及环境的不同,可以覆盖不同种类以及不同厚度的福世蓝耐腐蚀高分子复合材料,利用非金属材料将被保护的泵壳金属与腐蚀介质隔离开,从而达到防腐的目的。

泵内也存在某种程度上的电化学腐蚀,高分子复合材料再造的隔离层,可以有效解决电化学问题导致的泵壳腐蚀现象。这样金属很难失去电子,从而有效解决金属腐蚀问题,目的就是形成一道致密的隔离层。

高分子复合材料本身具备抗化学腐蚀性,能隔绝空气、水等介质和泵、叶轮母材的接触。材料抗腐蚀、磨蚀、气蚀,可用于抵抗流体环境下的磨损、腐蚀、气蚀,能适应交替变形并大幅减少锈蚀及电化学腐蚀,同时它的特殊分子结构赋予的高弹性及光滑表面,还可有效提升泵效(5%-10%)。

修复工艺如下:

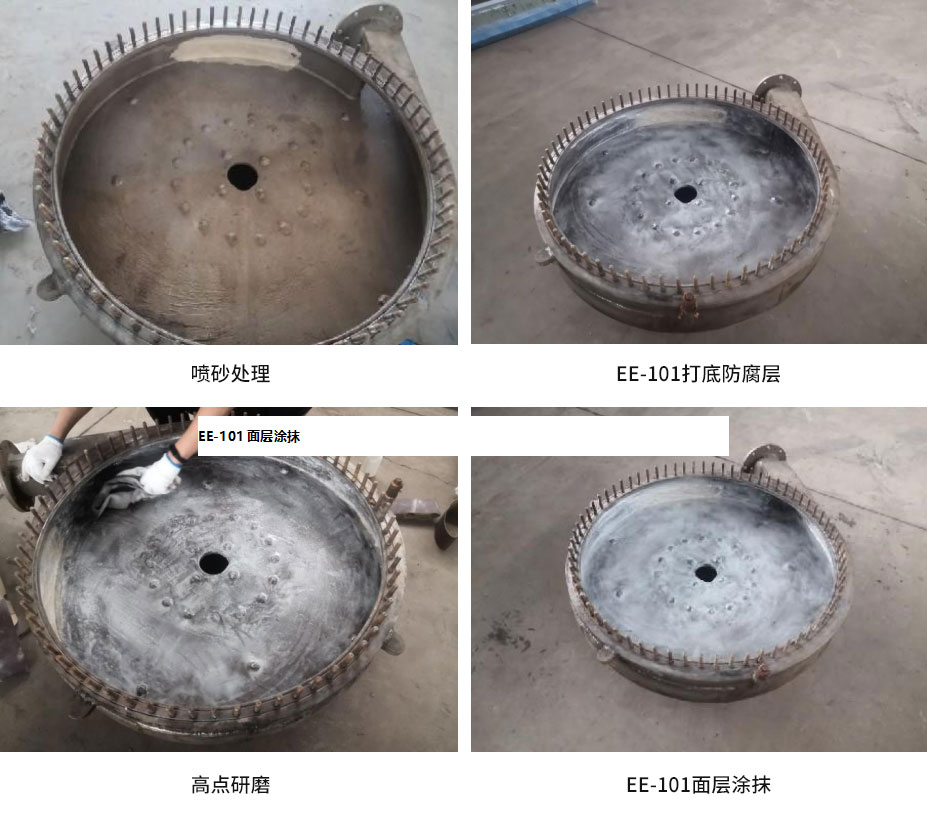

1、盐酸泵壳表面喷砂处理;

2、无水乙醇清理表面;

3、福世蓝高分子防腐材料EE-101底层涂层涂抹;

4、修磨表面,二次涂抹EE-101;

5、固化后用测厚仪测量防腐厚度、电火花检测有无漏点、

以上的修复工艺可以看出使用高分子复合材料修复的操作工艺简单方便,材料在固化后的强度、硬度都远优于金属材料,并且材料的综合性能优越,能够大幅提升化工泵壳体的使用寿命。

修复应用案例:

福世蓝技术充分利用高分子复合材料的综合性能,定制针对性的修复方案和严谨科学的实施修复方案,改变了用户的传统修复手段,实现了现场短时间的修复难题,保证了设备的正常运行,工艺简便、费用低廉,实现了生产成本的合理控制。

Partner

Partner