近日,工业设备维护领域迎来重大技术突破。福世蓝科技凭借高分子复合材料修复工艺,成功攻克压缩机壳体密封位磨损这一行业顽疾,为中石化上海高桥石化量身定制创新解决方案,保障了企业生产的连续性与稳定性,获得客户高度赞誉。

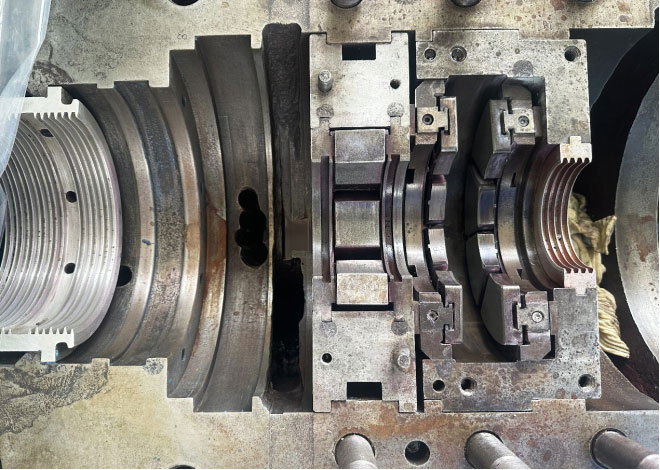

作为工业生产的关键设备,压缩机长期在高温、高压、油气腐蚀的恶劣工况下运行。据统计,约78%的压缩机故障源于铸铁壳体密封位的腐蚀磨损,导致密封失效和非计划停机等一系列连锁反应。传统修复技术面临诸多瓶颈:焊接修复容易产生热变形,难以保证修复精 度;激光熔覆受限于狭小空间,单次修复成本高昂;普通胶粘剂在长期振动环境下粘结强度衰减明显。

压缩机磨损腐蚀的密封位

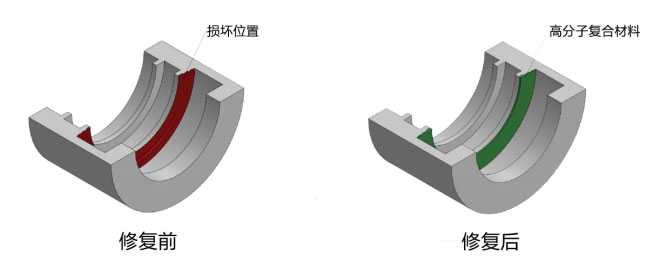

福世蓝团队凭借多年在工业修复领域的深耕与实践,积累了丰富的应用经验。运用福世蓝® 2211F 特种高分子复合材料形成了一系列成熟且行之有效的设备修复解决方案。该材料展现出卓越的性能表现:金属基体粘结强度达到32.5MPa(ASTM D1002标准);在120℃润滑油中浸泡1000小时后性能衰减小于5%;抗振动性能优异,能够满足工业设备的长期稳定运行需求。

福世蓝修复方案示意图

在实际应用中,该修复工艺采用严谨的操作流程:先对密封位置进行精细的表面处理,确保基材清洁;随后采用专用复合材料进行精密修复;再通过科学的固化工艺保证修复质量。整个修复过程时间短,大大降低了企业的维护成本。

经多家工业企业验证,采用该技术修复后的压缩机运行稳定,密封性能完全达到使用要求。这不仅为企业节省了高昂的设备更换费用,更显著延长了设备使用寿命,有力支撑了工业生产的连续性和稳定性。多位业内专家表示,该技术的推广应用将为工业设备维护领域带来新的技术变革。

修复完成