在工业领域,保温层下/绝缘下腐蚀(CUI)堪称潜伏于设备内部的 “隐形杀手”。其隐蔽性导致企业难以察觉早期风险,轻则引发介质泄漏、装置停机,重则可能造成安全事故。这一腐蚀过程由水分在保温层与金属界面的渗透积聚引发,由于腐蚀现象被保温层覆盖,传统检测手段难以捕捉早期信号,往往导致问题发现时已进入中后期,造成维护成本激增与生产中断风险。因此,建立有效的早期监测与预防性维护体系,成为工业设备管理的核心挑战。

作为美国美嘉华国际公司中国产业化基地,福世蓝科技集团近期推出全球前沿的绝缘下腐蚀智能监测解决方案。该方案深度融合人工智能(AI)与物联网(IoT)技术,构建全生命周期数字化监测体系,为工业设备健康管理带来颠覆性革新,从根本上破解了绝缘下CUI“不可见、难预判、易失控” 的管理难题。

一、技术核心:全流程智能监测体系

福世蓝的绝缘下腐蚀监测技术以“传感器+AI平台+智能决策”为核心,构建了覆盖“检测-分析-管理-优化”的全流程智能体系。

(一)多元传感技术,精准捕捉隐患

固定式传感器:包括ATEX防爆传感器和非防爆传感器,采用电容测量原理,可非侵入式安装于保温层表面,实时监测湿度、腐蚀及涂层劣化情况。单个传感器即可覆盖长达1公里的管段,通过LoRa无线通信技术实现数据传输,电池寿命超10年,满足危险与非危险环境的持续监测需求。

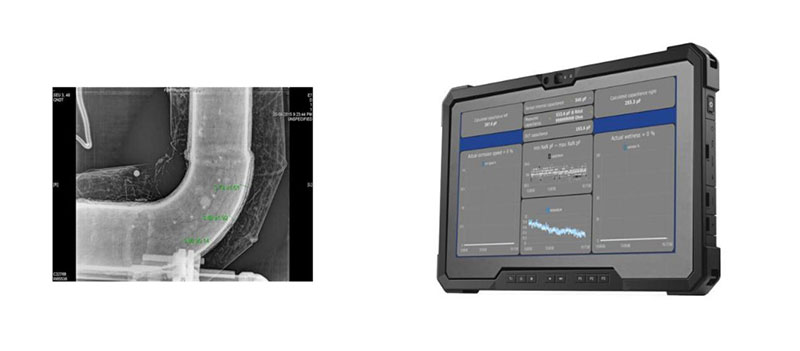

手持传感器:作为移动检测工具,具备轻量化、可充电设计,支持无线通信和数据存储分析,能快速定位管道段的腐蚀隐患,为现场检测提供灵活支持。

(二)智能平台驱动,数据价值升级

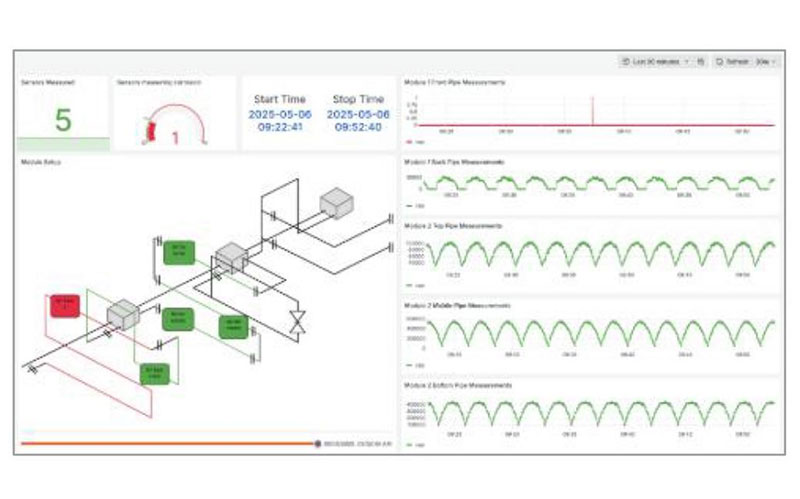

数据收集管理系统:作为数据中心枢纽,自动整合传感器采集的实时与历史数据,通过大语言模型(LLM)提升数据可搜索性,并以可视化仪表盘呈现趋势分析,为维护决策提供结构化数据支持。

人工智能分析系统:利用机器学习算法构建智能反馈循环,通过工作流数据库记录维护历史,结合手持传感器验证检测结果,实现对腐蚀风险的预测性分析,持续优化维护策略。

决策报告支持系统:整合多源数据生成定制化报告,连接财务、运营和维护数据流,为管理层提供成本追踪、合规支持及战略规划工具,实现从数据到行动的有效转化。

二、五大核心优势,重新定义工业设备管理标准

(一)成本显著降低

传统人工检查依赖风险评估,常导致过度维护或漏检。福世蓝方案通过实时数据驱动的主动维护计划,减少意外停机和不必要的检修,可降低30%以上的维护成本,同时延长设备寿命,提升投资回报率(ROI)。

(二)安全大幅提升

AI驱动的实时警报和可追溯行动日志,帮助团队快速响应安全风险。非侵入式监测避免了人员接触危险环境,减少因腐蚀结构故障导致的安全事故,助力企业构建零事故的工作环境。

(三)可持续性增强

通过全 面的数据洞察,方案可精准预防环境泄漏事故,支持企业满足ESG(环境、社会和治理)目标。优化的维护策略减少资源浪费,降低碳足迹,推动工业运营与可持续发展深度融合。

(四)设备可靠性优化

360°圆周数据采集消除了人工检测的盲区,早期腐蚀预警使设备故障发生率降低50%以上。持续的健康状态监测确保设备运行稳定性,减少非计划停机对生产流程的冲击。

(五)运营效率飞跃

非侵入式传感器无需中断生产即可安装,LoRa无线通信技术实现200+传感器无缝连接。智能网关支持本地数据存储与实时传输,配合可视化仪表盘,使维护资源利用率提升40%,显著缩短故障响应时间。

三、应用场景与实施价值

该方案适用于石油化工、电力能源、制药食品等多个行业的保温管道、储罐等设备,尤其适合高危环境与大型工业场地。其模块化设计支持从单一设备扩展至跨区域多站点管理,通过集中式数据平台实现全局监控。

四、技术革新,引领工业4.0设备管理新范式

福世蓝绝缘下腐蚀监测技术打破了传统工业设备维护的局限性,通过“物联网+AI+大数据”的深度融合,将设备管理从“被动维修”推向“主动预测”的新维度。其创新性不仅体现在技术突破上,更在于为企业提供了可量化的价值提升路径——从成本控制到安全合规,从设备可靠性到可持续发展,全 方位赋能工业智能化升级。在工业4.0浪潮下,该方案正成为全球前沿企业应对设备管理挑战的重要工具。如需了解更多技术细节或获取定制化解决方案,欢迎联系福世蓝科技集团,开启工业设备健康管理的智能新时代。

联系方式

电话:0533-8170333

地址:山东省淄博市高新区鲁泰大道51号高分子产业创新园B座13层