在工业生产迈向智能化、绿色化的关键阶段,粉磨工艺、窑炉运行等核心环节的效率与质量控制,成为企业降本增效、实现可持续发展的重中之重。作为全球的工业设备维护专家与国际认可的技术服务典范,福世蓝®科技深耕工业设备全生命周期管理领域多年,凭借一系列自主研发的创新产品,为各类工业企业提供精准的设备测控解决方案,近日,其多款核心技术产品再度引发行业广泛关注,推动工业生产工艺实现跨越式升级。

在粉磨工艺中,传统的粒度分析依赖间断性实验室检测,不仅耗时耗力,还难以实时掌握颗粒尺寸变化,导致产品质量波动较大,生产成本居高不下。针对这一痛点,福世蓝科技推出的在线粒度分析仪,堪称粉磨工艺的变革性产品。该设备无需人工采样与实验室分析,可直接在粉磨设备后全自动开展长久性粒度测量,实现随时、在线监测。

其工作原理巧妙且快捷:样品通过压缩空气驱动的喷射器以气动方式输送,清洁的加压空气能使带静电电荷的颗粒团聚,为精准测量奠定基础。随后,激光束对准颗粒流,颗粒进入特殊腔室后,借助可靠的激光衍射技术实时分析,穿过激光时形成的衍射图案,会被设备捕捉并通过测量每个角度的激光强度,计算出每一时刻的颗粒尺寸分布。更值得一提的是,该设备从整个管道截面采集样品,确保数据非常有代表性,同时配备现场电动及气动不锈钢控制柜,为闭环控制提供关键参数。

实际应用数据印证了其卓越性能。某企业安装在线粒度分析仪后,产出从182吨/小时提升至188吨/小时,3日强度从16.5MPa提高到16.9MPa,28日强度由38.4MPa增至39.1MPa,标准偏差更是从1.63大幅降至0.46,产品质量稳定性显著提升,人力与时间成本大幅节省,生产效率实现质的飞跃。

窑炉作为工业生产的核心设备,其冷却效率与温度控制直接影响设备寿命、生产安全及能源消耗。福世蓝科技的窑炉冷却机与窑筒体冷却系统,以创新技术攻克传统冷却方式弊端,重新定义窑炉冷却标准。

窑炉冷却机分为固定式与移动式两种类型。固定式设备固定安装,覆盖长度可达10米及以上,甚至能覆盖整个窑炉;移动式设备则灵活便捷,覆盖长度为2.5米,可沿窑炉移动至所需位置。该设备摒弃常规空气风扇冷却效率低、噪音大、能耗高的缺点,采用水雾喷嘴结合红外温度传感器的全自动控制方式,仅在检测到温度超过设定阈值的位置启动水雾冷却,实现“精准到位”的快速冷却。

与之相辅相成的窑筒体冷却系统,同样以红外控制水冷却技术为核心。面对二次燃料使用增加导致燃烧波动、窑筒体热点增多的问题,该系统通过红外温度传感器实时监测窑筒体温度,搭配精准计量阀与可调节扇形喷嘴,仅对热点区域进行针对性冷却。单个喷嘴的“热点温度”可单独设置,由模糊控制器精准控制喷水,冷却速率上限可达2开尔文/分钟,在快速降温的同时,避免窑壳筒体收缩,消除机械应力。此外,该系统能耗极低,仅为2-50瓦,且几乎无噪音,大幅延长窑炉运行时间,减少机械损耗,为企业节省大量能源成本。

在工业生产中,气体流量与温度的精准监测,以及磨机料位的有效控制,是保障生产流程稳定、提升能源效率的关键。福世蓝科技推出的风速风温监测系统与磨机负荷监测系统,凭借精良技术填补行业空白,为企业提供多方位测控支持。 风速风温监测系统采用声学测量技术,沿管道路径测量气体平均温度和流速。通过在气流正反向测量声速,结合管道横截面积计算体积流量,同时精准测量气体温度以确定正确气体体积(焓值测量)。该系统测量精密度小于3℃,响应时间短至1秒以内,测量范围覆盖0-900℃(可按需扩大),且采用化学惰性陶瓷材质,能在恶劣环境中安全应用,有效防止传感元件腐蚀。其广泛应用于下降管、分解炉出口、三次风、烟道气、旁路/余热回收等多个场景,配备工业标准4-20mA接口,可轻松接入可编程逻辑控制器(PLC),为生产优化提供实时、可靠的数据支撑。

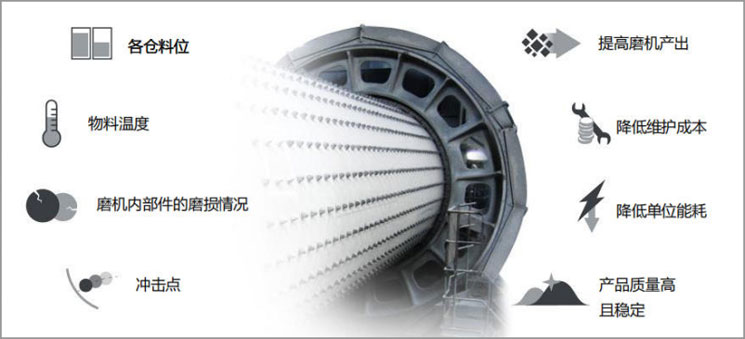

磨机负荷监测系统则聚焦球磨机料位这一关键参数的精准测量。以往,磨机料位无法直接测量,传统方法如麦克风测量、驱动电流检测等精密度不足,难以满足工业生产需求。福世蓝科技的磨机负荷监测系统通过声学与振动测量技术,在磨机壳体上安装至多3个传感器,直接采集信号,避免信号干扰,实现料位与温度的高精密度监测。该系统支持多达16种产品类型,具备无串扰、自由频段、几乎无需维护等优势,且获得IP65防护认证与防爆Atex认证,适用于风扫式管式磨机、中心卸料磨机、半自磨机等多种磨机类型,以及水泥、煤炭、铁矿石、金矿石等不同物料的研磨场景。借助该系统,企业可实时掌握磨机料位,将其维持在非常好的状态,不仅能产出更均质的燃料,用更少材料实现同等能源生产,降低未燃碳含量,还能减少钢球与磨机壳体磨损,防止磨机过载,提高设备正常运行时间与产量。

此外,福世蓝科技的磨机智能控制系统,更是将工业控制推向智能化新高度。该系统采用模块化理念,基于IBM服务器硬件,每套系统至多可控制4-6台磨机,支持立式磨机、球磨机、辊压机、选粉机等多种设备。其具备“自适应”机制,能自动确定并调整理想填料量,实现闭环研磨回路全程自动化运行,无需操作人员干预。实测数据显示,应用该系统后,企业产量可提升5%-15%,单位能耗降低4%-15%,产品变异系数降低3%-20%,设备磨损减少,可用性显著提高,投资回收期不到1年。系统可通过标准OPC接口集成到各类自动化系统中,原有控制系统可作为备用,确保生产过程稳定可靠。

未来,福世蓝科技将继续以技术创新为驱动,不断拓展产品应用领域,优化解决方案,为更多工业企业实现降本增效、绿色发展注入强劲动力,引领全球工业测控技术迈向新的高度,助力“双碳”目标早日实现。