硫化机是轮胎生产的关键设备,其工作原理是通过外力剪切、高温促使橡胶内的链状分子交联成网状分子,加强其拉力、硬度、弹性等性能。从物性上既是把塑性橡胶转化成弹性橡胶或硬质橡胶的设备。轮胎硫化机主要用于汽车外胎、飞机外胎、工程外胎及拖拉机外胎等充气轮胎的硫化。硫化机按照传动方式分可分为连杆定型式硫化机和液压定型式硫化机;按加热方式分可分为蒸锅式定型式硫化机、夹套式定型硫化机和热板式定型式硫化机;按用途分可分为普通轮胎定型硫化机和子午胎定型硫化机。

硫化机减速机轴承室磨损问题的现场修复

硫化机减速机轴承室磨损现状

该硫化机减速机轴承室直径为110mm、轴转速在900转左右、磨损量不均匀,轴承室下半圆磨损较为严重,磨损量在0.3mm左右,上半圆几乎无磨损现象。

设备问题分析

轴承室出现磨损问题大部分原因都是由于材质硬度高,在部件运行过程中受到振动冲击和其它的复合力经常导致金属部件产生“硬对硬”关系,随着时间加长,部分冲击变形成为变形,恢复应力下降,导致硬度相对较低的部件磨损。减速机在长期运转过程中,轴承室表面受到轴承外圈的挤压力和复合机械力的作用,出现变形。然而金属材料的退让性差,容易造成配合间隙,如不及时发现并采取措施,就会造成间隙不断扩大,直接造成轴承室磨损。

硫化机减速机轴承室修复工艺

传统修复工艺:对于轴承室磨损,传统工艺采用补焊后镗孔,或者采用电镀工艺进行处理,但是无论采用何种工艺,其缺点就是将设备大量拆除运输,其投入的人力物力比较大。另外电镀工艺局限性也比价大,且修复之后还是不能达到100%面配合。

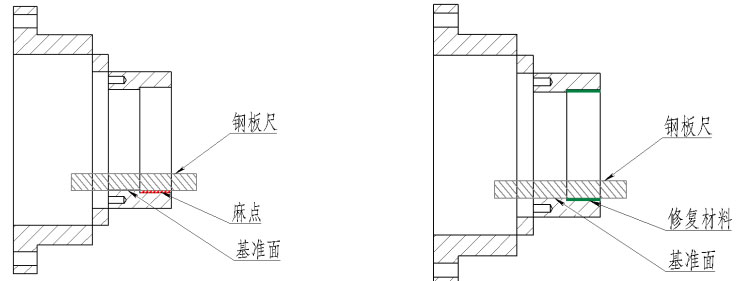

高分子复合材料修复工艺:根据不同磨损情况采用不同修复方案。先在磨损的部位打麻点,利用钢板尺背沿基准面测量麻点高度并用板锉修整麻点,然后将福世蓝®高分子复合材料涂抹至磨损部位(见图1),直接装配轴承。在保证修复度和满足安装要求的基础上,避免轴承室表面热应力的出现,且高分子复合材料具有的金属不具备的退让性可以有效的缓解因设备振动等造成的冲击力,避免间隙出现,使修复部位与轴承始终保持100%的面配合,延长设备使用周期,且修复周期短,一般8-12小时内完成修复和安装工作。

图1-修复示意图

硫化机减速机轴承室现场修复

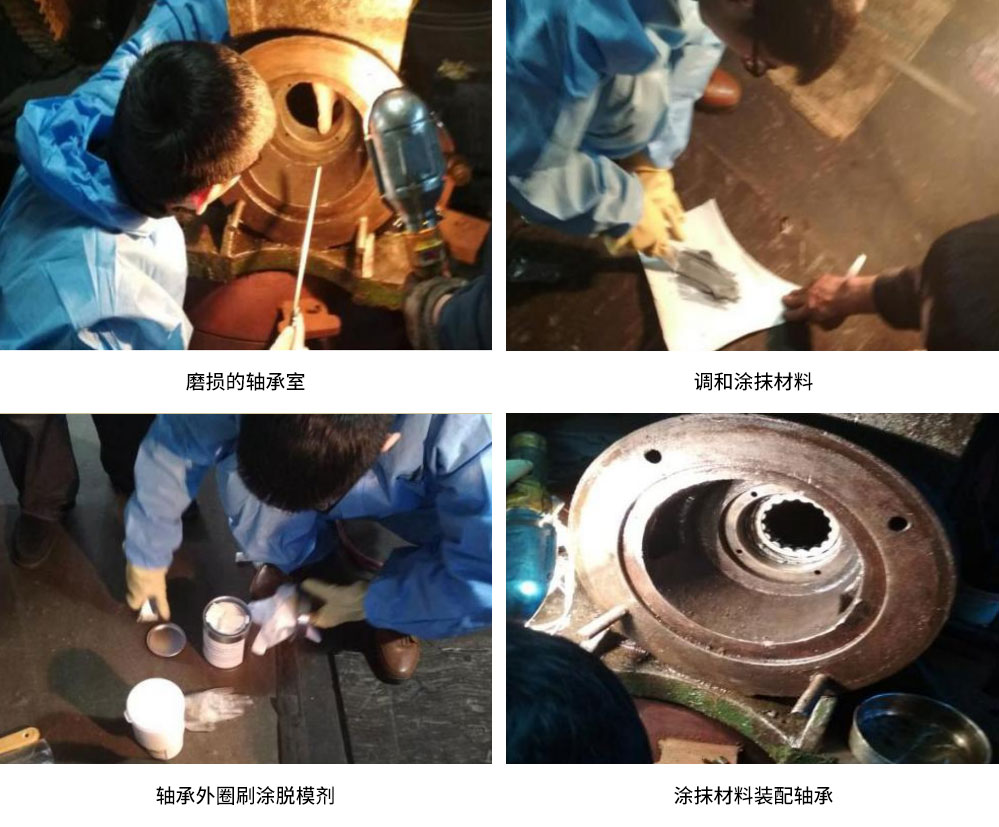

1使用割炬对磨损的表面进行烤油处理;

2然后使用砂纸打磨磨损区域;

3在磨损区域均匀打上麻点,麻点高度大于实际磨损量;

4使用钢板尺沿基准面测量麻点高度,并用板锉修整,直至高度合适;

5用无水乙醇(99.7%)对修复位置进行清理、清洗,确保表面干净、结实;

6轴承外圈刷涂脱模剂,晾干备用;

7按2:1的比例调和2211F高分子复合材料,来回反复调和,直至调和均匀无色差;

8对磨损部位涂抹2211F材料,涂抹时先要用手反复揉搓;

9使用游标卡尺背沿没磨损的基准面刮涂材料,并清理基准面存留材料,用游标卡尺测量确定材料厚度略高于基准面,确保安装后材料与轴承的配合度;

10装配轴承,清理挤出的多余材料;

硫化机减速机轴承室磨损的现场修复

结语

硫化机是轮胎生产的关键工序,硫化机的好坏直接影响到轮胎的产品质量,通过此次针对硫化机减速机轴承室的修复,后期持续跟踪使用效果良好,再次证明了使用福世蓝®高分子复合材料根据设备参数及使用要求匹配合理的福世蓝®修复工艺,通过现场修复环节的过程控制修复后的设备可以满足设备运行条件及要求。事实证明使用福世蓝®技术产品可以很好的应用在设备传动部位磨损的问题上,为企业减少维修费用,缩短设备故障停机时间,为企业的连续平稳生产保驾护航。

Partner

Partner