细数轴类磨损现场修复的六大工艺

文章基于福世蓝®高分子复合材料作为轴类磨损修复材料,该材料衍生出的配套轴修复工艺可以避免补焊高温产生的热应力,也不受热喷涂、电刷镀的涂层厚度限制,是值得收藏的实用轴类磨损现场修复方案。

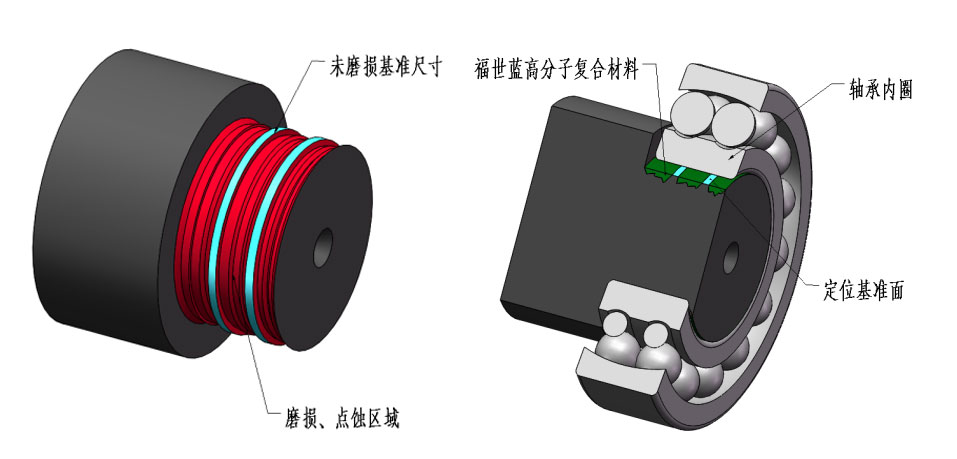

一、部件对应关系修复

修复原理:使用轴承内圈作为模具,将轴承位磨损、点蚀部位进行填充,改善轴承与轴的点或线配合状态,利用轴承位未磨损部位的标准尺寸作为定位,涂抹高分子复合材料后直接装配轴承,靠轴承内圈的标准尺寸与轴承位尺寸的对应关系恢复轴承位磨损、点蚀情况。

部件对应关系修复原理示意图

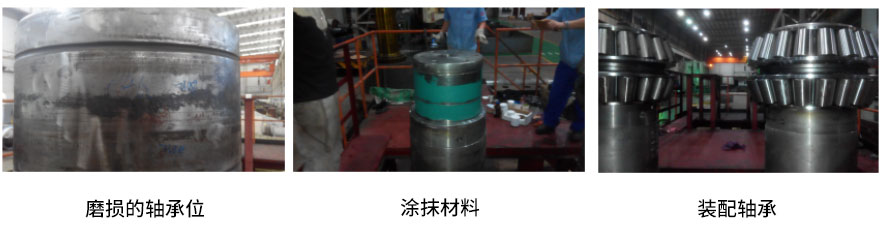

操作步骤:

1、表面处理:使用乙炔氧气针对磨损部位进行烤油处理;

2、表面打磨:使用砂纸针对损坏位置进行处理,避免打磨到基准面;

3、计算材料用量:根据磨损量、轴径尺寸、磨损宽度计算材料用量;

4、刷凃脱模剂:针对轴承内圈进行清洗后刷凃脱模剂;

5、调和材料:严格按照2:1比例调和福世蓝2211F高分子复合材料;

6、涂抹材料:将调和好的材料在20min内涂抹至修复部位;

7、装配:装配轴承,在45min内将轴承安装到位;

8、固化:等待待料固化,24℃/24h材料温度每上升11℃固化时间缩短一半。

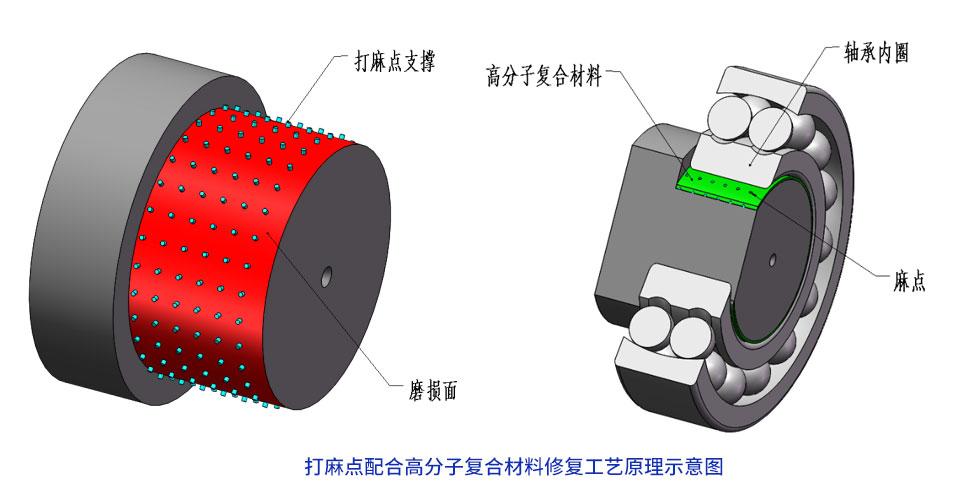

二、打麻点修复工艺

修复原理:针对磨损比较均匀的轴承位,使用传统打麻点方法恢复轴径尺寸,该修复工艺在传统打麻点修复工艺的基础上配合使用高分子复合材料针对轴径尺寸进行恢复,修复效果更好。在材料固化前麻点起到同心定位支撑作用,修复完成后配合面由原来的打麻点配合变为高分子复合材料面配合形式。

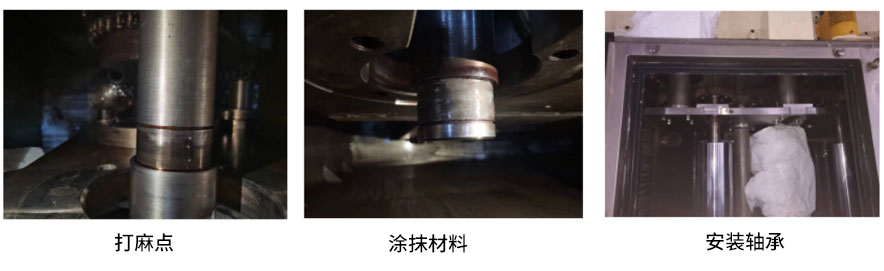

操作步骤:

1、现场确定单边磨损量,且核实是否磨损均匀;

2、表面处理:烤油、清洗、打磨;

3、使用样冲根据单边磨损量打出麻点,麻点高度尽可能一致,且均匀;

4、空试麻点:确保麻点高度合适;

5、刷凃脱模剂:轴承内圈刷803脱模剂,晾干备用;

6、调和涂抹福世蓝2211F材料:按比例调和材料,均匀涂抹于轴表面;

7、装配:直接安装轴承;

8、固化:等待材料固化,24℃/24h材料温度每上升11℃固化时间缩短一半。

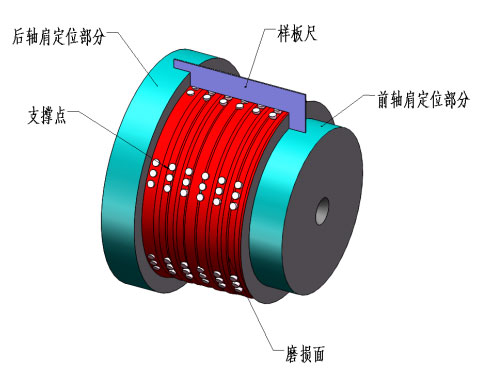

三、样板尺修复工艺

修复原理:针对一些低速重载设备的轴承位磨损问题可采用该方法进行现场修复,修复时先确定前后轴肩尺寸,确保前后轴肩尺寸未出现磨损情况。修复前根据原设计尺寸线切割样板尺,将样板尺卡在前后轴肩定位面上,检查磨损量;然后根据轴承位磨损量补焊支撑点,并使用样板尺修整支撑点高度,尺寸核实后涂抹材料直接装配轴承,完成修复工作。

样板尺修复原理示意图

修复步骤:

1、先检查轴径磨损情况,测量前后轴肩尺寸,根据图纸加工修复样板尺;

2、表面处理:烤油、清洗、打磨;

3、使用样板尺检查磨损量,并补焊相应厚度的焊点,使用板锉修整直至高度合适;

4、空试轴承:确保焊点高度合适;

5、刷凃脱模剂:轴承内圈刷803脱模剂,晾干备用;

6、调和涂抹材料:按比例调和福世蓝修复材料,均匀涂抹于轴表面;

7、装配:直接安装轴承;

8、固化:等待待料固化,24℃/24h材料温度每上升11℃固化时间缩短一半。

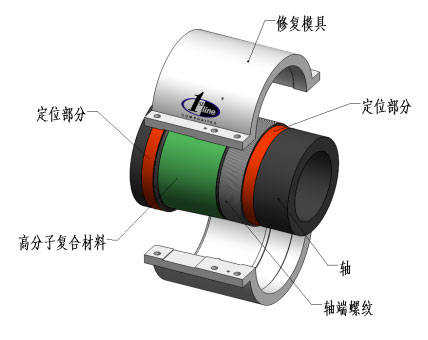

四、模具修复工艺

修复原理:针对一些使用要求较高且拆卸不便的设备轴承位磨损问题进行现场修复,修复时利用前后轴肩作为定位,根据原设计尺寸加工修复模具。适用于一些转速较高,一般在1500转/分以下,且轴肩尺寸完好的设备。

模具修复工艺原理示意图

修复步骤

1、根据轴承位尺寸数据,出具详细的模具图纸及模具加工工艺;

2、现场测量核对模具尺寸及轴肩定位尺寸;

3、空试模具,确保各个部位配合准;

4、模具内表面及螺栓、螺栓孔定位销孔刷803脱模剂,晾干备用;

5、轴表面处理:烤油,打磨,清洗;

6、按照比例调和福世蓝高分子复合材料,均匀无色差;

7、将材料均匀涂抹于轴表面,涂抹厚度大于轴的基准尺寸;

8、按照紧固模具,多余的材料将从排料孔排出;

9、加热固化,保证固化时间在6小时以上;

10、拆除模具,去除多余材料;

11、打磨釉面,再次调和和涂抹材料,直接装配。

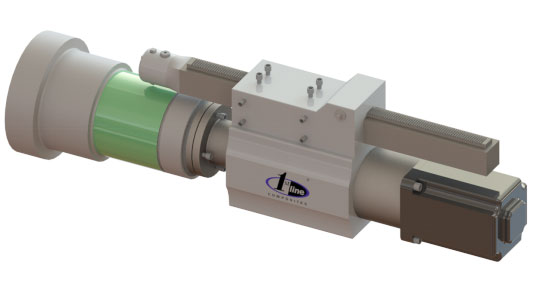

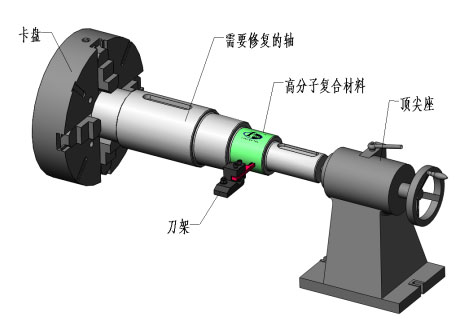

五、现场机加工修复工艺

修复原理:针对一些不方便拆卸、且转速较高的轴承位磨损问题可以使用现场机加工车床现场修复。针对磨损的轴承位使用高分子复合材料填补后使用轴端便携车床进行机加工处理,可避免轴因补焊造成的热应力变形问题,修复后的轴可满足设备使用要求,具有很好的使用效果。

现场机加工修复原理示意图

修复步骤

1、先现场测量轴的实际尺寸,再次确认单边磨损尺寸;

2、安装车床,调整定位,打表检测同轴度及车床跳动量,保证误差在原设计之内;

3、预车一刀,使得单边磨损量为0.8mm,并对表面粗化处理(车一刀螺纹);

4、表面清洗:使用无水乙醇(99.7%)清洗表面;

5、按照2:1调和2211F高分子材料,直至无色差;

6、涂抹高分子材料,分多次涂抹,材料厚度要大于轴的基准尺寸,留出加工余量(注:首遍要薄薄一层,确保材料压入每一个微孔);

7、涂抹材料后自然固化或者加热固化(加热温度保持在40-60℃);

8、材料固化后,机加工出轴的基准尺寸,过盈量保持在0.01-0.03mm,轴头倒角;

9、机加工修复完成后,建议企业热装轴承。

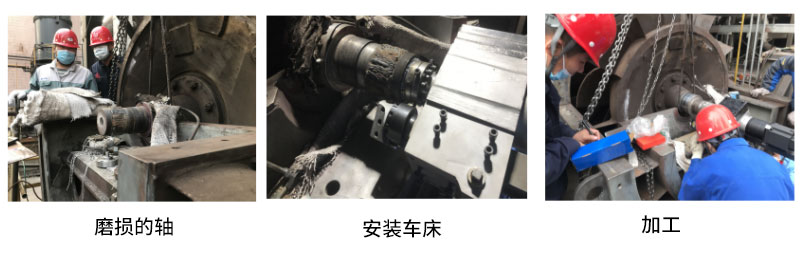

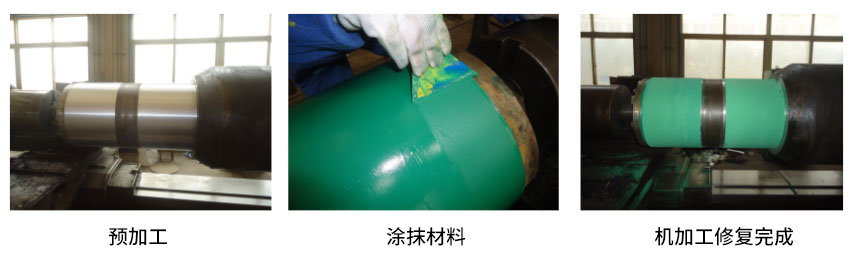

六、离线机加工修复工艺

修复原理:

使用传统机加工修复方法针对一些转速较高且受热敏感无法补焊处理的轴承位磨损问题,针对磨损的轴承位使用高分子复合材料填补后使用车床进行机加工处理,可避免轴因补焊造成的热应力变形问题,修复后的轴可满足设备使用要求,具有很好的使用效果。

离线机加工修复原理示意图

修复步骤

1、先现场测量轴的实际尺寸,再次确认单边磨损尺寸;

2、预车一刀,使得单边磨损量为0.8mm,并对表面粗化处理(车一刀螺纹);

3、表面清洗:使用无水乙醇(99.7%)清洗表面;

4、按照2:1调和2211F高分子材料,直至无色差;

5、轴在低速旋转的状态下涂抹高分子材料,分多次涂抹,材料厚度要大于轴的基准尺寸,留出加工余量(注:首遍要薄薄一层,确保材料压入每一个微孔);

6、涂抹材料后,使轴保持在旋转状态下自然固化或者加热固化(加热温度保持在40-60℃);

7、机加工修复完成后,建议企业热装轴承。

Partner

Partner