烘缸轴磨损的原因分析

烘缸轴磨损准确来说一般是指 “烘缸轴承位磨损”,也有人称作“烘缸轴头磨损”,是造纸行业烘缸常见的设备问题。根据我们多年的烘缸轴磨损修复经验,根据现场各种磨损情况,分析总结出以下几点磨损原因:

1、烘缸轴承位工作温度高,传动侧通过蒸汽,在正常生产运行中轴承处在密封环境中正常运行温度在80℃以上,轴承的各个构件都会因此受热膨胀,所以在运行过程中轴承的径向游隙尺寸比常规理论游隙更大,更容易使物料侵入附着,造成轴承滚动体运行阻力增大,使滚动体表面出现小麻点或坑状剥落,而剥落的金属会附着在滚道表面上导致滚道表面粗糙化。另外由于烘缸轴承位运行环境苛刻,纸机烘干部在低速、重载、高温的条件容易发生粘着磨损,进而再次将滚道表面粗糙化,致使在生产运行中轴承内圈不断摩擦受热,导致内圈膨胀,与轴径表面出现配合间隙,若不及时处理更换轴承势必会造成轴承内圈与轴出现相对运动进而造成磨损。

2、烘缸缸体烘干纸张时挥发湿气较大,密封不严生产中飞溅的纸毛会侵入轴承,且无法清除,进入滚珠致使轴承润滑效果下降,滚柱运行阻力增大摩擦内圈,使内圈受热膨胀出现间隙,造成磨损。

3、润滑油由于工作环境温度高,有机油类会逐渐分解、逐渐老化,运转中会析出黑色碳粒子悬浮在润滑油内,这些悬浮物会在润滑过程中到处积聚沉淀,一旦附着在轴承滚道上也会加大轴承的运行阻力,进而使轴承内圈受热膨胀,出现配合间隙,造成轴磨损。

4、对于一些退卸套烘缸,轴承在安装到位后,达到相应的游隙,进行下一步骤中,拆去锁紧螺母,安装锁片时,由于反作用力的原因,失去锁紧螺母的轴承内圈或者退卸套反向退出,而在安装锁片,锁紧螺母后没有再次测量游隙,直接锁上锁片,导致轴承内圈或者退卸套松动,造成轴承位磨损。

5、烘缸为蒸汽加热,在设备运行中,高压蒸汽在烘缸中形成冷凝水,且由于烘缸在高速运转,造成冷凝水排水不利,冷凝水在烘缸内聚集过多,在高速运转的烘缸内形成一个离心力,烘缸要释放这个力中只能向烘缸两端窜动,引起两种结果:一是轴承位相对轴承内圈相对运动,造成轴承位磨损。二是由于烘缸转动不平稳、震动大导致轴承压丝 锁片松动,进而导致轴承位磨损。

烘缸轴磨损的几种修复方式

1、刷镀。可处理轴类零件少量磨损,局限性大,刷镀层越厚越容易剥落。

2、堆焊。对于轴类零部件磨损为传统的方法就是补焊,但是由于烘缸材质原因,堆焊在焊接时往往会出现在焊接接头处产生白口裂纹,且对轴大面积补焊还容易造成热应力变形,导致轴弯曲翘头,或从轴肩位置断裂,导致整轴报废。

3、喷涂。热喷涂涂层与基底技术的结合力以机械嵌合为主,因此涂层的耐冲击性差,不能有效的抵抗烘缸在运行过程的所受的冲击力。而且涂层具有一定的孔隙率,另外在喷涂工艺过程中还会产生粉尘、有毒金属蒸汽、热辐射、噪声等污染;干扰施工人员及施工环境。

4、复合材料在线修复。是近几年兴起的一种检修模式,原理是在不拆卸损坏设备或部件的前提下,采用高分子复合材料修复技术在现场进行修复。修复用的复合材料高分子渗透形成的分子间的作用力使其与修复部件形成优异的附着力,满足设备在运行中承受各种复合力的要求。此类修复材料以福世蓝®2211F性能较为可靠,其是一种用于抗高温、抗强腐蚀并可以机加工的金属修复材料,它具有良好的粘结力和机械性能,能够很好的缓冲和抵抗机械运转过程中受到的综合机械力,通常我们更建议使用该方法作为常规检修手段。

烘缸轴磨损修复的几个经典应用案例

1、1760纸机烘缸轴磨损修复

修复方案:高分子复合材料2211F配合模具法修复,该方案中模具法为福世蓝公司专利方法,即《模具定位法修复磨损轴的工艺及装置》(分享请说明来源,以防侵权)。现场修复度通过几个环节保证:依靠基准面的尺寸定位(前、后肩),采用专用模具修复磨损的部位,确保修复部位的同心度;依靠脱模剂确保修复部位的脱模尺寸及粗糙度;依靠材料本身具有的抗压、抗弯曲、抗温及耐油等性能来确保材料的良好使用性。具体施工工艺如下:

(1)依据磨损区段前后端未磨损的轴径尺寸定位加工标准对开模具(参照图3),模具应采用厚壁钢管制作,两侧要有连接螺孔、定位销孔和排料槽。

(2)空试模具,检查配合情况。

(3)模具内表面用无水乙醇清洗干净后涂刷脱模剂2遍,晾干备用。

(4)用氧-乙炔焰烘烤磨损区段,将渗入金属表面的油脂清除。用角磨机将修复部位打磨出金属原色,用无水乙醇清洗干净。确保表面干净、干燥、结实。

(5)严格按比例调和福世蓝®2211F材料,反复搅拌至颜色均匀一致,没有色差。

(6)先在磨损区段表面薄薄涂抹一层材料,并反复刮压,以确保粘接。再将材料均匀填充到待修复的磨损区段上。涂抹时要做到均匀密实,无肉眼可见的气孔。

(7)安装模具前,应在轴模具对应部位内壁涂抹新调和的材料进行安装紧固,获得较好填充效果并确保有多余的材料从排料槽挤出。

(8)材料自然固化12小时/24℃。可以通过碘钨灯或氧-乙炔焰加热模具缩短固化时间。注意不可用明火直接接触材料,且加热温度不得超过材料承受温度,避免温度骤升骤降。

(9)固化后拆除模具,可采用锯条、磨光机、锉刀、砂纸等工具去除排料槽挤出的多余材料,决不允许敲击材料。

(10)严格按照装配要求进行后期总装。

2、德国BHS高速全自动化纸板生产线烘缸轴磨损修复

施工工艺:同样采用模具法进行修复,修复共用时5小时

3、锥度烘缸轴磨损修复

某造纸企业烘缸操作侧轴承位出现磨损问题意外停机,该烘缸轴承位为1:12锥度轴,小径尺寸为φ220mm、轴承位宽度为130mm,单边磨损量上限约5mm。

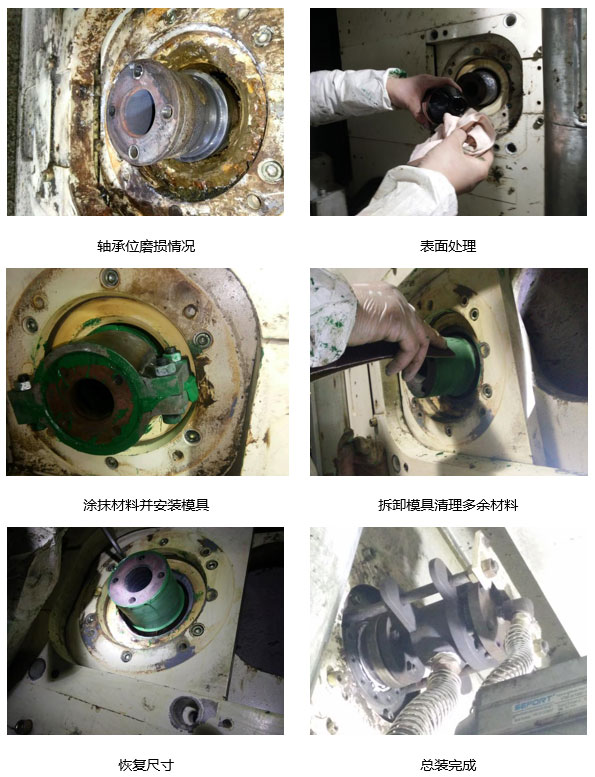

针对该烘缸轴磨损问题,先根据图纸尺寸进行加工修复模具,使用未磨损的前轴肩部位进行定位,针对磨损的部位使用福世蓝高分子复合材料进行填充。材料固化后拆除模具,打磨修正后涂抹材料直接装配轴承。现场修复如下图所示:

Partner

Partner